當前位置:廣州領拓儀器科技有限公司>>技術文章>>【科普】電子元器件焊點切片分析及目的

- BUEHLER TECHNotes -

電子元器件焊點

切片分析及目的

隨著電子產品微型化與高密度集成化的發展趨勢,焊點質量直接影響電子設備可靠性。

從智能手機到航空航天系統,這些電子元件與印刷電路板(PCB)之間的連接雖小,但卻至關重要,是保持電氣功能和機械完整性的關鍵。

端子焊接點和 BGA焊接示意圖

然而焊點也是電子設備中常見的故障點,因此其可靠性至關重要。

本文主要解析電子樣品焊點常見缺陷類型。

焊點切片分析核心目的

IMC(金屬間化合物)的形成

在焊接過程中,Sn(錫)、Cu(銅)、Ni(鎳)等金屬原子在高溫下相互擴散、遷移和結合,通過復雜的物理化學作用,最終形成金屬間化合物(IMC)。

這些IMC在焊接中起著關鍵的連接作用。?例如,銅-錫界面在半導體封裝工藝中常常會形成具有特定形貌的鋸齒狀IMC ?。

IMC厚度示意圖

在典型的BGA(球柵陣列)焊點中,需要保持3-5μm的連續IMC層,以確保良好的電氣連接和機械強度。

然而,如果IMC層過厚或形成時間過長,可能會導致應力集中,進而引發微裂紋和Kirkendall孔等缺陷。

這些缺陷會顯著降低焊點的機械強度和疲勞性能,從而影響整個焊接接頭的可靠性和使用壽命?。

焊點空洞

焊點中的空洞是焊接過程中因氣體殘留或金屬間化學反應而形成的內部缺陷。

這些氣體可能來源于助焊劑的揮發、金屬中的夾雜物或焊接環境中的水分等,同時體積收縮也是一個重要因素。

這些空洞通常是由助焊劑在高溫下裂解產生的氣體無法及時逸出,或是焊接材料在冷卻過程中體積收縮而形成。

它們會導致有效焊接面積顯著減少,并在焊點內部造成應力集中,從而影響焊點的機械強度和可靠性?。

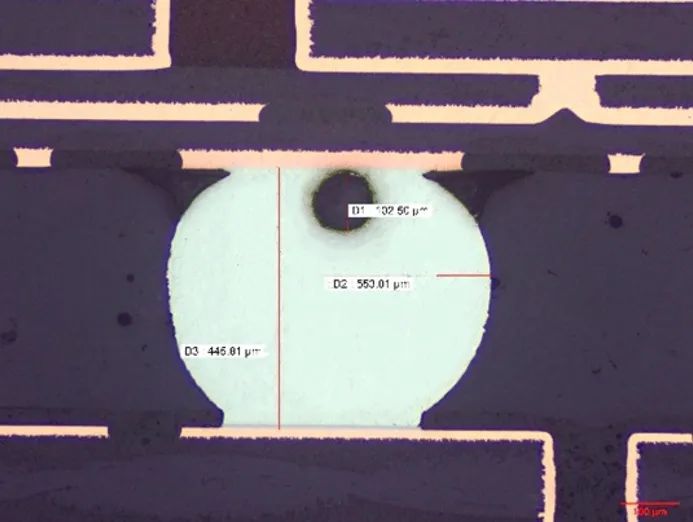

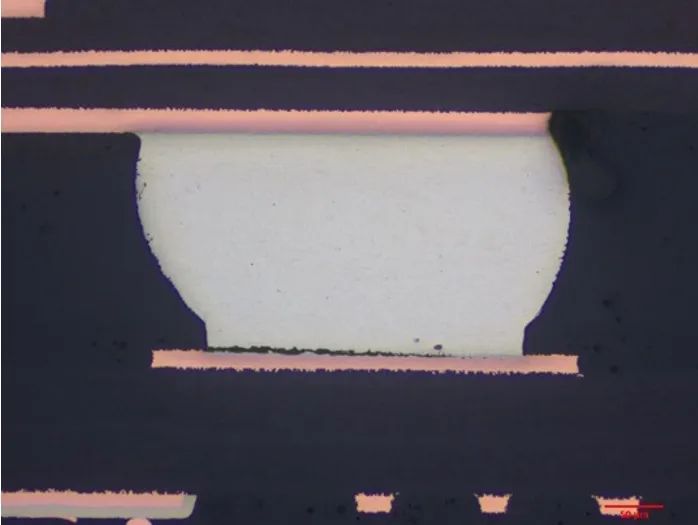

焊點中的空洞

IPC-A-610標準明確規定,BGA(球柵陣列)焊點的空洞面積占比需控制在25%以下?,以確保焊點的質量和性能。

這一標準是通過切片檢測等檢測技術來判定焊點空洞面積占比的,從而確保焊點的可靠性和穩定性。

裂縫和疲勞故障

焊點裂紋與疲勞故障主要由熱循環、機械應力引起,如:

汽車電子發動機艙或電池管理系統中的電子樣品需承受-40°C至150°C的劇烈溫度波動,焊點易因熱循環疲勞失效?;

航空航天設備在高海拔或溫差環境下,焊點界面應力集中問題突出,且振動載荷進一步加劇裂紋擴展風險。

焊點周圍的裂紋

結論

金相分析通過精準確定失效機制、優化IMC生成及驗證材料適配性,成為提升焊點可靠性的核心手段。

結合自動化制備與顯微檢測技術,可顯著提升焊接質量,滿足汽車、航空航天等領域對高密度電子器件的嚴苛可靠性需求?。

請輸入賬號

請輸入密碼

請輸驗證碼

以上信息由企業自行提供,信息內容的真實性、準確性和合法性由相關企業負責,化工儀器網對此不承擔任何保證責任。

溫馨提示:為規避購買風險,建議您在購買產品前務必確認供應商資質及產品質量。