當前位置:上海鼎振儀器設備有限公司>>技術文章>>ASTMG81醋酸酸性鹽霧(霧化)試驗

ASTM G85改良后鹽霧實驗的標準操作規程

1 范圍

1.1 本方法為特殊用途的五種改性鹽霧試驗提出了下述環境條件,以開發的時間順序列出:

1.1.1 附錄A1:連續醋酸鹽霧試驗。

1.1.2 附錄A2:循環酸性鹽霧試驗。

1.1.3 附錄A3:循環酸性海水試驗(SWAAT)。

1.1.4 附錄A4:循環SO2鹽霧試驗。

1.1.5 附錄A5:稀電解液噴霧和干燥循環試驗。

1.2 對具體的產品,本方法并沒有規定所用的改性類型、試驗樣品或暴露周期,也沒有規定對結果的解釋。

1.3 本方法沒有涉及所有的安全問題,如在使用中涉及安全問題,使用本方法的人員有責任在使用前采用適當的安全和保健措施,制定合適的限止范圍

2 參考資料

2.1 ASTM標準:

B117鹽霧試驗方法

D609用于涂料、上光涂、改性漆和有關涂裝產品試驗的冷軋鋼試片的制備方法

D1141人造海水規范

D1193試劑級水的規范

D1654試驗后涂層和涂裝試樣的評價方法

E70使用玻璃電極的水溶液pH值測定法

3 意義和用途

3.1本方法適用于黑色金屬及有色金屬;也適用于有機和無機涂層。當需要采用與B117方法的鹽霧試驗不同的或更多的腐蝕環境的時

候,本方法所介紹的改性方法是有用的。

4 設備

4.1試驗箱:

4.1.1用于鹽霧試驗的設備包括一個噴霧箱,一個鹽液槽,合適的電源,可調節的合適的壓縮空氣,一個或幾個霧化噴嘴,試樣支架,試驗箱加熱裝置。設備的大小及詳細結構是可選擇的,但應能提供本方法所要求的環境。所用的材料應不影響噴霧的腐蝕作用。能滿足這些環境的合適設備是ASTM/B117附錄A1所述的設備,再按本方法各附錄的介紹進行必要的改進。

4.1.2設計的設備,應使凝聚在試驗箱頂上的液滴不落在試驗中的樣品上。不能將從試樣上滴下的溶液回收到鹽液槽中重新用于噴霧。

4.1.3試驗箱應裝有一個或者多個時間控制器,用于周期性的噴霧和定期的輸入壓縮空氣。

4.2壓縮空氣源:

4.2.1確保傳送到一個或幾個噴嘴去霧化鹽溶液的壓縮空氣無油和污物,并保持壓力為69kPa~172kPa(10psi~25psi)。

注1:通過一個水洗塔或通過至少長610mm的如石棉、云母,羊毛纖維或活性氧化鋁等合適的洗滌材料,可以除去油和污物。

4.2.2飽和塔(水泡塔)的溫度,隨使用的試驗方法的不同而不同。

4.3鹽霧箱的條件:

4.3.1溫度—暴露區的溫度隨使用的試驗方法的不同而不同。不同的方法推薦的暴露區溫度見附錄。記錄試驗箱關閉時的溫度,一天少兩次,每次至少相隔7小時(除周末和節假日之外,因此時鹽霧試驗沒有因為放置暴露試樣、重新放試樣、取出試樣或者檢查,和補充儲液槽溶液而中斷)。

注2:記錄溫度合適的方法是使用連續記錄溫度的設備或從設備外面能讀出的溫度表。在關閉試驗箱時記錄溫度,可以避免由于開箱時濕球影響引起的不可靠的低的讀數。

4.3.2噴霧和鹽霧量—在暴露區內至少放置兩個干凈的鹽霧收集器,并使其不收集從試驗樣品上落下的溶液,或者任何別的水源。把收集器放在接近試驗樣品的位置,一個放在靠近噴嘴的地方,另一個放在遠離噴嘴的地方。確保在少16小時連續噴霧時,在收集器的水平面積80cm2上,每小時每個收集器收集的溶液在1.0~2.0mL之間。

注3:合適的收集器可用導管*插入到有刻度的量筒里,且用塞子塞好的玻璃漏斗,或者定型的圓形容器。漏斗或圓形容器的直徑為100mm,面積約80cm2.

4.3.3控制或阻隔噴嘴或幾個噴嘴,使鹽霧不直接噴到試驗樣品上。

5 試驗樣品

5.1根據受試材料或產品的規范,或者依據買賣雙方共同的協議,規定使用的試驗樣品的型號和數量,及評定試樣結果的準則。

5.2準備試驗樣品:

5.2.1清洗金屬的和有金屬覆蓋層的樣品,清洗方法應根據樣品表面和沾染物的性質來選擇,但清洗時不能使用除純氧化鎂軟膏外的研磨劑,也不能使用會產生腐蝕或保護膜的溶劑。使用硝酸溶液對不銹鋼試樣進行清洗或鈍化時,須經買賣雙方同意方可進行。應注意清洗后的試樣不要由于多余的操作或粗心大意,而使表面重新污染。

5.2.2涂料及其它有機涂層試樣應根據試驗材料的適用規范來制備或按買賣雙方同意的方法制備。否則,試樣用鋼應符合ASTM/D609的要求,并按照D609有關程序來制備涂裝試樣。

5.2.3當要求測定涂料或有機涂裝表面磨損部位腐蝕發展情況時,在試驗前,用一個鋒利的工具在試樣涂層上劃痕或刻線,暴露出底金屬。劃痕的條件除買賣雙方另有協議外,應符合ASTM/D1654的規定。

5.2.4除非另有規定,電鍍、涂裝或雙層材料的切削邊緣,以及帶有識別標記或與支架接觸的表面均應用在試驗條件下保持穩定的合適的涂料,如精制地蠟,加以保護。

注4:是從部件上或從已電鍍的、涂漆的或用其它方法涂裝的薄鋼板上切割試樣;切口邊緣要用油漆、石蠟、膠帶或其它有效介質加以保護,這樣可阻止切口邊緣和鄰近的鍍層或涂裝的金屬表面之間的腐蝕和電池效應的發展。

6 鹽溶液

6.1除非附錄中另有規定,可按ASTM/D1141規定的人造海水或按ASTM/B117規定的氯化鈉來制備鹽溶液。配制用水應使用符合ASTM/D1193 Ⅳ型的蒸餾水或去離子水,(除非本方法中對氯化鈉的*可不考慮)。

6.2人造海水:

6.2.1配制的鹽溶液,應是每升溶液中含42g符合ASTM/D1141要求的人造海鹽(見注5)。

6.3氯化鈉溶液:

6.3.1鹽溶液的配制:以重量計,將5±1份的氯化鈉溶解在95份的蒸餾水中或所含固體顆粒總量不超過百萬分之200的水中(見注5)。

所用的氯化鈉應基本上不含鎳和銅,以干重為基準,所含NaI不超過0.1%,雜質總量不超過0.3%。有些鹽含有起腐蝕抑制作用的添加物,對鹽的化學成分要特別小心,依據買賣雙方的協議,對前面文中沒有規定的化學成分和混合物亦可進行分析并規定*。

注5:溶液的比重在25℃時為1.0255至1.0400即符合6.2.1和6.3.1對濃度的要求。建議每天檢測配制的溶液。

6.4鹽溶液的pH值依據使用的試驗方法而不同。溶液在霧化前不得有固體懸浮物(見注6)。按ASTM/E70的方法使用pH值測定儀和帶有飽和KCl電橋的玻璃電極,在25℃時測量。

注6:剛制備的鹽溶液在注入儲液槽前可以過濾或沉析,或者在溶液流向噴霧器導管的尾部時用雙層干酪包布或者合適的非金屬濾布過濾,以免堵塞噴嘴。

7 步驟

7.1試驗時試樣的位置:

7.1.1除非另有規定,試樣應支撐或懸掛在與垂直方向成6°~45°的位置上,是使受試的主要表面與鹽霧在試驗箱中主要水平流

動方向平行。注意,隨著試樣與垂直方向的角度增大試驗強度提高。

7.1.2試樣之間不應互相接觸,也不應接觸任何金屬材料或任何能起吸附作用的材料。

7.1.3每個試樣的位置應能使鹽霧自由地落到所有的試樣上。建議試樣間少相隔30mm。

7.1.4一個試樣上的鹽溶液不應滴在任何其它試樣上。

7.1.5建議同樣的試樣隨機放置,避免因為噴霧方式的不同引起偏差。同樣的理由,各個試樣也可以每天輪換位置。

7.1.6用于制作支架和支撐的合適材料或涂裝材料是玻璃、橡膠、塑料或合適的有涂層的木材,不得使用裸露金屬。從試樣的底部或側面支撐。平板試片用開槽的木材、復合塑料,或者惰性塑料條來支撐。只要能使樣品保持在規定的位置上,可使用玻璃勾或涂蠟的繩子懸掛,必要時,在樣品底部再作輔助支撐。

7.2試驗的連續性:

7.2.1除試驗材料或試件的技術要求另有規定者外,在整個試驗過程中,試驗應是連續進行的。連續試驗的含義是:除日常必要的檢查,重新安排放試樣,取走試驗樣品,檢查樣品,補充液槽中的溶液短時間中斷試驗外,試驗箱是關閉的。試驗操作過程必須安排好,使這些中斷控制在低限度。

7.3試驗時間:

7.3.1試驗時間應根據試驗材料或產品的技術要求確定或買賣雙方商定。建議暴露時間為24小時的倍數。

7.4清洗試驗樣品:

7.4.1除試驗材料或產品的技術要求另有規定外,在試驗結束時,應慢慢地洗滌樣品或者將樣品浸泡在溫度不超過38℃干凈的自來水中,以便洗去沉積在它們表面的鹽份,然后立刻干燥,可用干凈的壓縮空氣流進行干燥。

注7:對防腐層剝離試驗的鋁試樣不適宜使用壓縮空氣干燥。

8 評定結果

8.1根據試驗材料或產品的技術規范規定的要求或買賣雙方商定的要求,立即仔細地檢查干燥試樣的腐蝕程度或其它缺陷。

9 報告

9.1除試驗材料或產品的技術規范另有規定之外,報告中應記錄下述信息:

9.1.1制備鹽溶液所用鹽和水的種類。

9.1.2試驗箱暴露區所有的溫度讀數。

9.1.3每周記錄通過每個噴霧收集裝置所得數據,應包括下面的內容:

9.1.3.1每80cm2每小時收集鹽溶液的毫升量。

9.1.3.2收集的溶液在35℃時的濃度或比重,(見注8)。

9.1.3.3收集溶液的pH值。

9.1.4試樣的類型、尺寸和數量或試件情況的描述。

9.1.5試驗前后洗滌樣品的方法。

9.1.6在鹽霧箱中試樣或試件支撐或懸掛的方法。

9.1.7 5.2.4節里要求使用的保護方式說明。

9.1.8暴露時間。

9.1.9試驗中斷的原因和時間。

9.1.10所有的檢測結果。

注8:也可報告沒有接觸試樣和返回儲液槽的霧化鹽溶液的濃度或比重。

附錄

(必須遵循的資料)

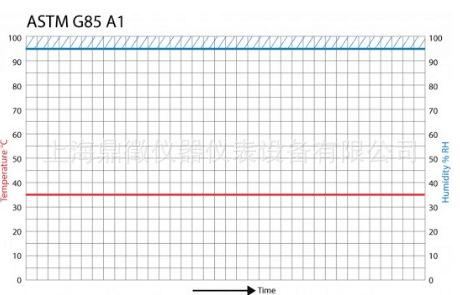

A1醋酸酸性鹽霧(霧化)試驗

A1.1鹽溶液:

A1.1.1按6.3的規定配制氯化鈉溶液。

A1.1.2在此溶液中加入醋酸將溶液pH值調節到3.1~3.3,并按ASTM/E70規定的方法測定。

注A1.1:為使收集的鹽霧的pH值能達到預期規定的限度范圍內,開始溶液pH值調節到3.0~3.1,再在起始的pH的基礎上進行調節,使收集的溶液樣本達到規定的pH值。如為使達到規定的pH值,需加入冰醋酸少于0.1%或大于0.3%,說明所用的水或鹽的純度不能滿足要求。

A1.2飽和塔的條件:

A1.2.1飽和塔(水泡塔)的溫度應穩定在(47±1)℃。

A1.3鹽霧箱的條件:

A1.3.1醋酸鹽霧箱暴露區溫度保持在35℃(﹢1.1或﹣1.7℃)。

注A1.2:本試驗特別適用于分析、研究在鋼或鋅壓鑄件底面電鍍裝飾鉻時改變電鍍工藝參數的效果,以及評價產品質量。因為一般的試驗時間,

短的可能僅16小時,一般在144至240小時或更長,提供了足夠的機會來觀察參數輕微改變而產生的差別。

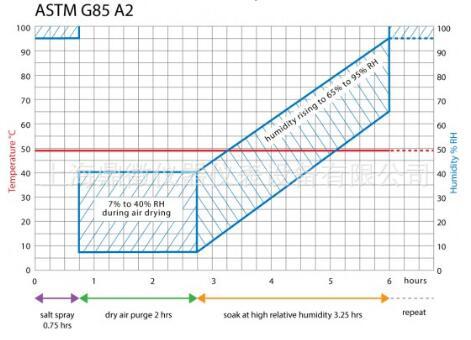

A2循環酸性鹽霧試驗

A2.1鹽溶液:

A2.1.1按6.3的規定配制氯化鈉溶液。

A2.1.2添加醋酸調節該溶液的pH值到2.8~3.0范圍內。

A2.2飽和塔的條件:

A2.2.1飽和塔(水泡塔)溫度穩定在(57±1)℃。

A2.3鹽霧箱的條件:

A2.3.1溫度—鹽霧箱暴露區的溫度保持在49℃(﹢1.1或﹣1.7℃)。

A2.3.2濕度—雖然所選用的濕度范圍不用測定,但大部分試驗時,使鹽霧箱底部保持潮濕的環境(即在箱子底部保持約25.4mm深的水)。確保箱內不會變得干燥而降低腐蝕速率。(但是,2000—型鋁合金和油漆涂層需要在輕微的腐蝕環境下試驗時,建議試驗箱底部干燥。)

A2.3.3試驗箱—試驗箱應配備時間控制器,以便進行下述以6小時為一周期的反復循環: 3/4小時噴霧;2小時吹干燥空氣;31/4小時處于高濕環境。

A2.3.4吹氣—在噴鹽霧后馬上用空氣吹,這是本試驗*的特點。吹干樣品上面的水滴和腐蝕產物,所以腐蝕產物是白色的,而不是潮濕時顯示的灰色。其操作是:用電鈕使空氣在120分鐘內不通過飽和塔和虹吸噴嘴,而是以一定的角度直接進入試驗箱,將鹽霧從試驗箱頂蓋處吹出。這樣依靠室內的氣候環境使箱內濕度在40%~70%之間。吹氣后,樣品仍放置在關閉的試驗箱內,直到下一個噴霧循環為止。因為大部分試驗要求試驗箱底部潮濕,在試樣放置期間濕度逐步從65%升到95%。

A2.3.5霧化和噴霧量—在周期性噴霧試驗中,在持續噴霧時收集鹽霧。通過玻璃儲液槽里溶液的水位,檢查溶液合適的消耗量。

A3酸性人造海水(鹽霧)試驗 (SWAAT)

A3.1鹽溶液:

A3.1.1按6.2規定配制人造海水鹽溶液,每升溶液里添加10mL冰醋酸。

A3.1.2調整鹽溶液pH值在2.8~3.0之間。

A3.2飽和塔的條件—試驗箱內溫度35℃時,飽和塔溫度穩定在(47±1)℃;試驗箱內溫度49℃時,飽和塔溫度為(57±1)℃。

A3.3鹽霧箱的條件:

A3.3.1溫度—鹽霧箱暴露區的溫度是可改變的,以滿足試驗材料的要求。可按試驗材料或產品的規范規定的溫度,或依照買賣雙方商定的溫度。注解A3.1推薦了一些材料在暴露區的溫度。

注A3.1:本試驗特別適用于2000,5000和7000系列鋁合金耐剝離腐蝕的熱處理的生產控制,同樣適用于為解決腐蝕性能改變熱處理參數的試驗研究。用于此目的的試驗,建議暴露區溫度為49℃。對于各種金屬底材的有機涂覆層試驗,暴露區溫度在24℃~35℃,因為溫度超過35℃后通常會導致油漆起泡。

A3.3.2濕度—盡管沒有規定適于試驗的濕度范圍,實驗室間比對試驗結果顯示,有必要在試驗箱底部潮濕的條件下試驗(即在試驗箱底部一直保持25.4mm深的水)。確保試驗箱里面不會變得干燥而降低腐蝕速率。

A3.3.3試驗箱—試驗箱應配備時間控制器,以便進行下述循環:30分鐘噴霧,接著90分鐘濕度高于98%的環境。

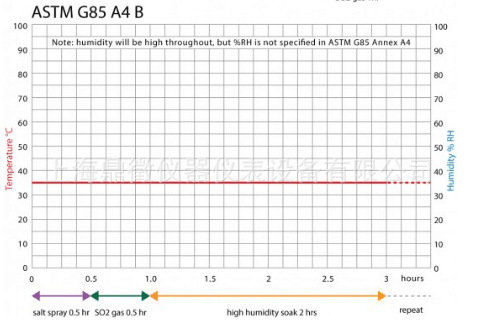

A4鹽/SO2噴霧(霧化)試驗

A4.1本試驗采用噴鹽霧與往箱子里定期地輸入SO2氣體的方法。

A4.2鹽溶液:

A4.2.1使用試驗材料或者試驗產品規范規定的或買賣雙方的協議規定的鹽溶液。

A4.2.2如果規定使用人造海水,按6.2的規定配制。

A4.2.3如果規定使用氯化鈉溶液,按6.3的規定配制。

A4.3飽和塔條件:

A4.3.1飽和塔的溫度保持在(47±1)℃。

A4.4鹽霧箱條件:

A4.4.1溫度—鹽霧箱暴露區溫度保持在35℃

A4.4.2 SO2—進行SO2試驗的試驗箱的設施與材料要求如下:

A4.4.2.1 SO2氣體鋼瓶。

A4.4.2.2 流量表,能夠測量試驗箱內SO2氣體流量35cm3/min.m3,試驗箱應由耐SO2氣體的材料制成。

A4.4.2.3時間控制器。

A4.4.2.4用耐SO2氣體材料制造的SO2輸送管道和接頭。SO2流程圖見圖A4.1。

注A4.1:進入試驗箱內的SO2氣體能均勻分散。如果試驗箱配備一個中央分散塔,在塔的頂端的有機玻璃(PMMA)隔板上打孔,這樣氣體通過八

個均勻分布的氣孔輸出。毫無疑問也可用其它方法均勻分散氣體。無論如何應避免氣體從試驗箱側邊的1或2個管路進入箱子。

A4.4.3調整溶液pH值到2.5~3.2。

A4.4.4循環—按試驗材料或者試驗產品的規范規定或者買賣雙方的協議確定循環條件。一些可用的循環舉例如下:

A4.4.4.1持續噴鹽霧同時通SO2氣體,采用每天噴4次,每次1小時(每隔6小時噴一次)。

A4.4.4.2 1/2小時噴鹽霧,1/2小時通SO2,2小時在箱內放置。

A5 稀電解液噴霧/干燥循環試驗

A5.1本試驗采用1小時干燥和1小時噴霧的方法。電解液是氯化鈉和硫酸銨溶液,比一般的鹽霧濃度低的多。噴霧在室溫下進行,而干燥在較高溫度下進行。另外,噴霧霧化的空氣水含量不飽和。

注A5.1:本試驗特別適用于鋼制品上的涂層。

A5.2鹽溶液:

A5.2.1用0.05%的氯化鈉和0.35%塊狀硫酸銨制備電解液。水和氯化鈉必須符合第6章要求的純度。硫酸銨雜質總量不超過0.3%。

A5.3鹽霧箱的條件:

A5.3.1濕潤/干燥循環—1小時噴霧接著1小時干燥組成一個循環周期。

注A5.2—經驗表明循環時間越長剝蝕速度越慢。

A5.3.2噴霧溫度—在噴霧過程中試驗箱不加熱。鹽霧暴露在室溫和室內環境下進行。

A5.3:室內環境條件應該是無異常污染的室內大氣環境,而不是由試驗箱誘發的環境。這種條件應控制溫度在(24±3)℃和相對濕度低于75%。不同的室溫條件產生不同的結果。

A5.3.3收集的溶液pH值應調整在5.0~5.4之間(見4.3.2和6.4)。

A5.3.4干燥溫度—暴露區溫度從噴霧周期轉換到干燥周期的3/4小時內,應達到并保持(35±1.5)℃。

A5.3.4.1用新鮮的空氣吹入試驗箱進行干燥。這樣,在3/4小時內,樣品上的所有看得見的水分被吹干。

A5.4試驗箱的改進—為了達到在附錄中規定的溫度變化,ASTM/B117所要求的試驗設備應改進或者增加配件,所用的設備應包括:

A5.4.1暴露箱。

A5.4.2溫度控制器。

A5.4.3空氣流動裝置。

A5.4.4隔離層。

A5.4.5測量試驗箱內加熱空氣或管中的水的溫度的裝置。

A5.4.6與試驗箱生產商商定的設備附加裝置或建議的設備。

A5.5飽和塔—這個試驗不使用濕潤空氣,使用下列方法中的一種來避免濕潤空氣

A5.5.1排空飽和塔并確認飽和塔加熱裝置是關閉的。

A5.5.2調節噴霧管道使霧化空氣不通過飽和塔,而直接通過噴嘴。

注A5.4:從濕潤到干燥的循環使樣品經歷了一個溶液濃度變化的過程,從噴霧時很稀的濃度到*干燥前很高的濃度。不要用水使噴霧空氣飽和,因為飽和的目的是幫助溶液保持固定的濃度。

A5.6噴霧和噴霧量—試驗進行時,在持續噴霧至少16小時的過程中收集鹽霧。通常的1小時噴霧不能收集到測定所需的足夠的噴霧量。鹽霧的收集裝置見4.3.2鹽霧收集的指導。

請輸入賬號

請輸入密碼

請輸驗證碼

以上信息由企業自行提供,信息內容的真實性、準確性和合法性由相關企業負責,化工儀器網對此不承擔任何保證責任。

溫馨提示:為規避購買風險,建議您在購買產品前務必確認供應商資質及產品質量。